La industria alimentaria, especialmente la producción de embutidos y productos cárnicos, es un sector altamente regulado y con estrictos requisitos de seguridad alimentaria. Una checklist de auditoría es una herramienta fundamental para garantizar el cumplimiento de las normas, la calidad del producto y la seguridad de los consumidores. Este artículo te guiará a través de una checklist completa para empresas chacineras, abordando aspectos clave como la higiene, la seguridad alimentaria, el control de calidad y la gestión de riesgos.

- La Importancia de las Auditorías en Empresas Chacineras

- Checklist de Auditoría para Empresas Chacineras: Áreas Clave a Evaluar

- Consultas Habituales

- ¿Qué tipo de empresa necesita una auditoría de seguridad alimentaria?

- ¿Con qué frecuencia se deben realizar las auditorías?

- ¿Quién debe realizar las auditorías?

- ¿Qué sucede si se encuentran deficiencias en la auditoría?

- ¿Cómo puedo encontrar una empresa especializada en auditorías de seguridad alimentaria?

- Checklist de Auditoría como Herramienta para la Excelencia

La Importancia de las Auditorías en Empresas Chacineras

Una auditoría exhaustiva en una empresa chacinera es crucial por varias razones:

- Cumplimiento de Normativas: Asegurar que la empresa cumple con las leyes y regulaciones de seguridad alimentaria, como las normas HACCP (Análisis de Peligros y Puntos de Control Crítico) y las normas ISO (Organización Internacional de Normalización).

- Calidad del Producto: Garantizar la calidad y seguridad del producto final, evitando riesgos de contaminación y asegurando un producto saludable para el consumidor.

- Prevención de Riesgos: Identificar y mitigar riesgos potenciales que puedan afectar la seguridad alimentaria, la salud de los trabajadores o la reputación de la empresa.

- Mejora Continua: Detectar áreas de mejora en los procesos de producción, higiene y gestión, promoviendo la eficiencia y la optimización.

Una checklist de auditoría bien diseñada permitirá a la empresa identificar áreas de mejora, implementar medidas correctivas y optimizar sus procesos para ofrecer un producto seguro y de alta calidad.

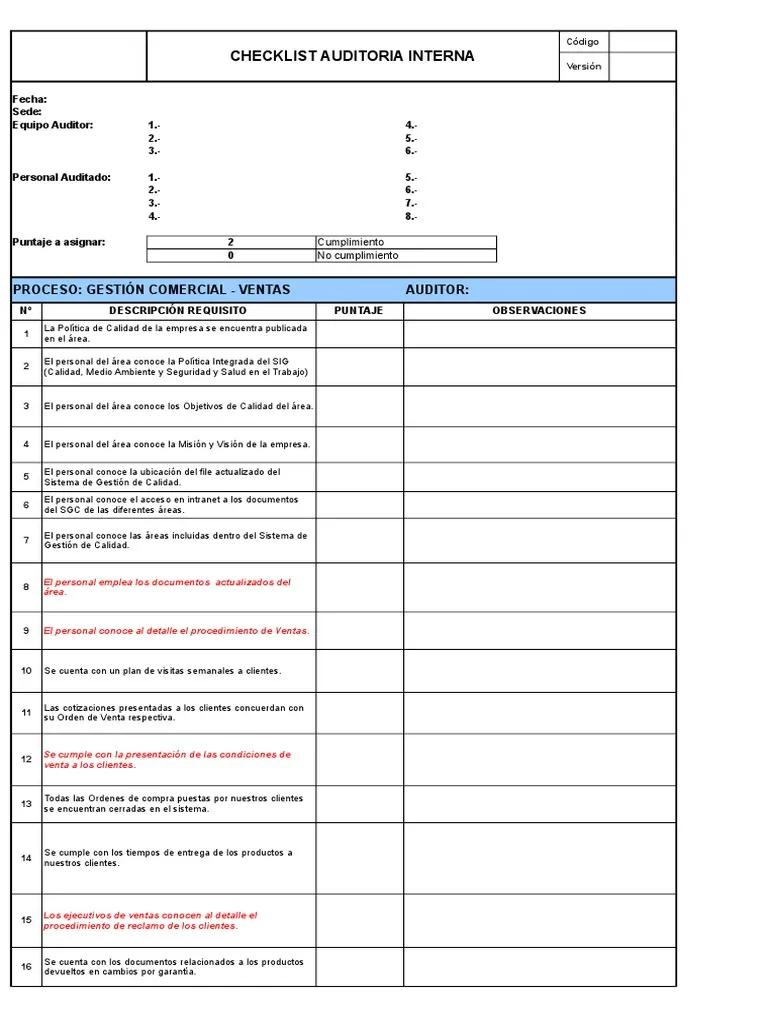

Checklist de Auditoría para Empresas Chacineras: Áreas Clave a Evaluar

Seguridad Alimentaria y Control de Peligros

Esta sección se centra en evaluar los sistemas de gestión de seguridad alimentaria y la identificación y control de peligros potenciales en la producción de embutidos y productos cárnicos.

- Plan HACCP: Verificar la existencia de un plan HACCP implementado y actualizado, incluyendo la identificación de peligros, puntos de control crítico (PCC), límites críticos, sistemas de monitoreo, acciones correctivas y registros.

- Análisis de Peligros: Evaluar la eficacia del análisis de peligros realizado por la empresa, incluyendo la identificación de peligros biológicos, químicos y físicos en cada etapa del proceso de producción.

- Control de Proveedores: Revisar el proceso de selección y evaluación de proveedores de materia prima, asegurando que cumplen con los requisitos de seguridad alimentaria y que sus productos son seguros para el consumo.

- Trazabilidad: Verificar la existencia de un sistema de trazabilidad eficiente que permita rastrear el origen de la materia prima y el recorrido del producto a través de todas las etapas del proceso de producción.

- Control de Alérgenos: Evaluar las medidas implementadas para prevenir la contaminación cruzada con alérgenos y la información clara y precisa para el consumidor sobre la presencia de alérgenos en los productos.

- Control de Temperatura: Verificar el control de temperatura en todas las etapas del proceso de producción, incluyendo el almacenamiento de materia prima, la elaboración de productos, el envasado y el transporte.

- Control de Plagas: Evaluar el programa de control de plagas implementado por la empresa, incluyendo la frecuencia de las inspecciones, los métodos de control utilizados y los registros de las actividades realizadas.

Higiene y Sanidad

Esta sección se enfoca en evaluar las condiciones de higiene y sanidad en las instalaciones de la empresa, asegurando la limpieza y la prevención de la contaminación.

- Limpieza y Desinfección: Verificar las rutinas de limpieza y desinfección de las áreas de producción, almacenamiento, envasado y transporte, incluyendo la frecuencia, los productos utilizados y los registros de las actividades realizadas.

- Control de Agua: Evaluar la calidad del agua utilizada en el proceso de producción, incluyendo el análisis microbiológico del agua potable y el control de la calidad del agua utilizada para la limpieza y la desinfección.

- Vestimenta y Equipo Personal: Verificar el uso de vestimenta y equipo personal adecuados para la manipulación de alimentos, incluyendo la limpieza, la desinfección y el almacenamiento de la vestimenta y el equipo.

- Manejo de Residuos: Evaluar el sistema de manejo de residuos implementado por la empresa, incluyendo la separación de residuos, el almacenamiento y la eliminación de residuos de forma segura y responsable.

- Control de Insectos y Roedores: Verificar la existencia de medidas preventivas para evitar la entrada y proliferación de insectos y roedores en las instalaciones, incluyendo la instalación de trampas, la eliminación de puntos de acceso y la limpieza regular.

Gestión de Calidad

Esta sección evalúa los sistemas de control de calidad implementados por la empresa para garantizar la calidad y seguridad del producto final.

- Control de Calidad de la Materia Prima: Verificar los procedimientos de control de calidad de la materia prima, incluyendo la inspección visual, la toma de muestras y los análisis de laboratorio.

- Control de Procesos: Evaluar el control de los procesos de producción, incluyendo el control de las temperaturas, los tiempos de cocción, los niveles de salmuera y otros parámetros críticos.

- Control de Envasado: Verificar el control de calidad del envasado, incluyendo la integridad de los envases, la correcta etiquetación y la fecha de vencimiento.

- Control de Producto Final: Evaluar los procedimientos de control de calidad del producto final, incluyendo la inspección visual, la toma de muestras y los análisis de laboratorio.

- Registro y Documentación: Verificar la existencia de registros completos y precisos de todas las actividades de control de calidad, incluyendo los resultados de los análisis de laboratorio, los registros de las inspecciones y las acciones correctivas tomadas.

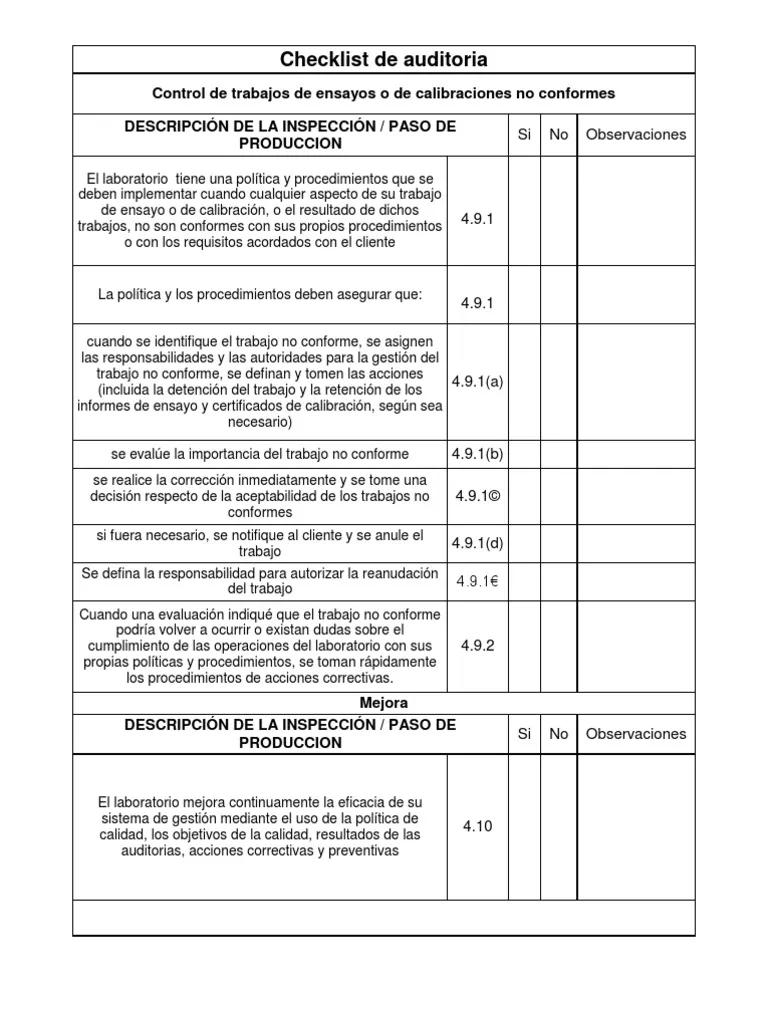

Gestión de Riesgos

Esta sección evalúa la gestión de riesgos implementada por la empresa, incluyendo la identificación, evaluación y control de riesgos.

- Identificación de Riesgos: Evaluar la eficacia del proceso de identificación de riesgos, incluyendo la identificación de riesgos relacionados con la seguridad alimentaria, la salud de los trabajadores, la seguridad de las instalaciones y el medio ambiente.

- Evaluación de Riesgos: Verificar la evaluación de los riesgos identificados, incluyendo la probabilidad de que ocurra un riesgo y la severidad de sus consecuencias.

- Control de Riesgos: Evaluar las medidas implementadas para controlar los riesgos identificados, incluyendo la implementación de medidas preventivas, correctivas y de mitigación.

- Plan de Contingencia: Verificar la existencia de un plan de contingencia para responder a eventos inesperados, como la contaminación alimentaria, la intoxicación de trabajadores o un accidente en las instalaciones.

- Comunicación y Registro: Verificar la existencia de un sistema de comunicación y registro eficiente para la gestión de riesgos, incluyendo la comunicación interna y externa, la documentación de las actividades de gestión de riesgos y la gestión de incidentes.

Infraestructura y Equipamiento

Esta sección evalúa las condiciones de la infraestructura y el equipamiento de la empresa, asegurando que cumplen con los requisitos de seguridad alimentaria y de higiene.

- Instalaciones: Verificar el estado de las instalaciones, incluyendo la limpieza, la iluminación, la ventilación, la temperatura, la humedad y la disponibilidad de agua potable.

- Equipamiento: Evaluar el estado del equipamiento, incluyendo la limpieza, la desinfección, el mantenimiento preventivo, el funcionamiento adecuado y la disponibilidad de repuestos.

- Sistemas de Refrigeración: Verificar el funcionamiento adecuado de los sistemas de refrigeración, incluyendo la temperatura, la humedad, la limpieza y el mantenimiento preventivo.

- Almacenamiento: Evaluar las condiciones de almacenamiento de la materia prima y el producto final, incluyendo la temperatura, la humedad, la limpieza, la ventilación y la protección contra plagas.

- Transporte: Verificar las condiciones de transporte de la materia prima y el producto final, incluyendo la temperatura, la limpieza, la desinfección y la protección contra plagas.

Capacitación y Entrenamiento del Personal

Esta sección evalúa la capacitación y el entrenamiento del personal, asegurando que cuentan con los conocimientos y las habilidades necesarios para la manipulación segura de alimentos.

- Capacitación en Seguridad Alimentaria: Verificar la capacitación del personal en los principios de seguridad alimentaria, incluyendo el HACCP, la higiene personal, la manipulación de alimentos, la limpieza y la desinfección.

- Capacitación en Higiene: Verificar la capacitación del personal en las normas de higiene, incluyendo la limpieza, la desinfección, el control de plagas y la gestión de residuos.

- Capacitación en Manejo de Equipos: Verificar la capacitación del personal en el uso y mantenimiento de los equipos de producción, incluyendo los equipos de refrigeración, los equipos de envasado y los equipos de limpieza.

- Capacitación en Procedimientos: Verificar la capacitación del personal en los procedimientos operativos estándar (POEs) de la empresa, incluyendo los procedimientos de producción, los procedimientos de higiene, los procedimientos de control de calidad y los procedimientos de gestión de riesgos.

- Registro de Capacitación: Verificar la existencia de registros de capacitación del personal, incluyendo la fecha de la capacitación, el tema de la capacitación, el nombre del capacitador y el nombre de los participantes.

Documentación y Registros

Esta sección evalúa la documentación y los registros de la empresa, asegurando que son completos, precisos y actualizados.

- Manual de Procedimientos: Verificar la existencia de un manual de procedimientos actualizado, que incluya los procedimientos operativos estándar (POEs) para todas las actividades de la empresa.

- Registros de Control de Calidad: Verificar la existencia de registros completos y precisos de los análisis de laboratorio, las inspecciones de la materia prima, el producto final y los procesos de producción.

- Registros de Higiene: Verificar la existencia de registros de las actividades de limpieza y desinfección, incluyendo la fecha, el área limpiada, los productos utilizados y el nombre del personal responsable.

- Registros de Control de Plagas: Verificar la existencia de registros de las actividades de control de plagas, incluyendo la fecha, el área tratada, los productos utilizados y el nombre del personal responsable.

- Registros de Capacitación: Verificar la existencia de registros de la capacitación del personal, incluyendo la fecha de la capacitación, el tema de la capacitación, el nombre del capacitador y el nombre de los participantes.

- Registros de Incidentes: Verificar la existencia de registros de los incidentes relacionados con la seguridad alimentaria, la salud de los trabajadores o la seguridad de las instalaciones, incluyendo la fecha, la descripción del incidente, las acciones tomadas y los resultados de la investigación.

Consultas Habituales

¿Qué tipo de empresa necesita una auditoría de seguridad alimentaria?

Cualquier empresa que procese, elabore, envasa, almacena o distribuye alimentos debe realizar auditorías de seguridad alimentaria para garantizar la calidad y seguridad de sus productos. Esto incluye empresas chacineras, empresas de lácteos, empresas de alimentos procesados, empresas de frutas y verduras, empresas de catering, etc.

¿Con qué frecuencia se deben realizar las auditorías?

La frecuencia de las auditorías depende de varios factores, incluyendo el tamaño de la empresa, la complejidad de sus procesos, el historial de seguridad alimentaria y los requisitos legales. Las auditorías pueden ser anuales, semestrales o incluso trimestrales, dependiendo de las necesidades específicas de la empresa.

¿Quién debe realizar las auditorías?

Las auditorías pueden ser realizadas por personal interno de la empresa, por empresas externas especializadas en seguridad alimentaria o por organismos reguladores. Es importante que el personal que realiza las auditorías tenga la capacitación y la experiencia necesarias para evaluar los riesgos y los procesos de la empresa.

¿Qué sucede si se encuentran deficiencias en la auditoría?

Si se encuentran deficiencias en la auditoría, la empresa debe implementar medidas correctivas para solucionar los problemas encontrados. Estas medidas pueden incluir cambios en los procesos de producción, la capacitación del personal, la actualización del manual de procedimientos, la adquisición de nuevos equipos o la implementación de un sistema de gestión de riesgos.

¿Cómo puedo encontrar una empresa especializada en auditorías de seguridad alimentaria?

Puedes buscar empresas especializadas en auditorías de seguridad alimentaria en línea, a través de asociaciones de la industria alimentaria o consultando con otros empresas que hayan realizado auditorías previamente.

Checklist de Auditoría como Herramienta para la Excelencia

La implementación de una checklist de auditoría exhaustiva es un paso fundamental para que las empresas chacineras garantizen la seguridad alimentaria, la calidad de sus productos y el cumplimiento de las normas. Esta herramienta permite identificar áreas de mejora, implementar acciones correctivas y optimizar los procesos para ofrecer productos seguros y de alta calidad a los consumidores.

Recuerda que la seguridad alimentaria es una responsabilidad compartida. La empresa debe trabajar en conjunto con sus proveedores, sus clientes y las autoridades reguladoras para garantizar la seguridad y la calidad de los productos alimenticios.

Artículos Relacionados