En el competitivo entorno empresarial actual, la eficiencia y la calidad son pilares fundamentales para el éxito. Una planta de producción eficiente y segura no solo garantiza la entrega oportuna de productos de alta calidad, sino que también contribuye a la satisfacción de los clientes y al bienestar de los empleados. Para alcanzar este objetivo, es crucial implementar un sistema de gestión que asegure la optimización de los procesos y la identificación de áreas de mejora. Aquí es donde entra en juego la auditoría en planta, un proceso sistemático que permite evaluar el estado actual de la planta y detectar posibles riesgos o oportunidades de mejora.

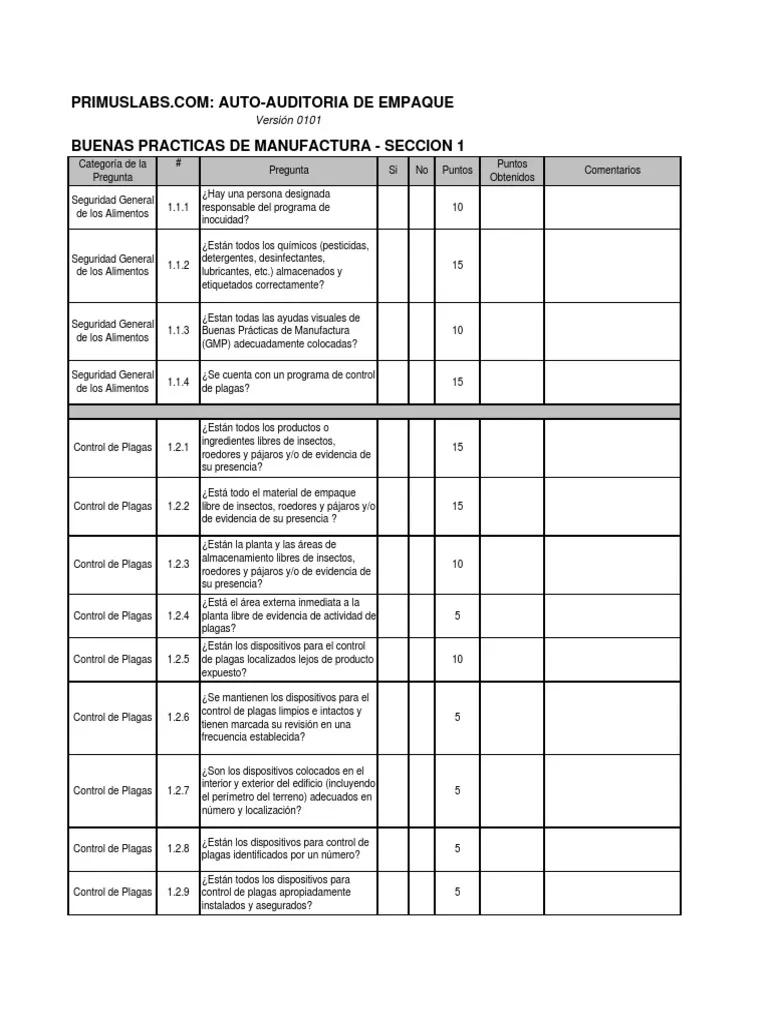

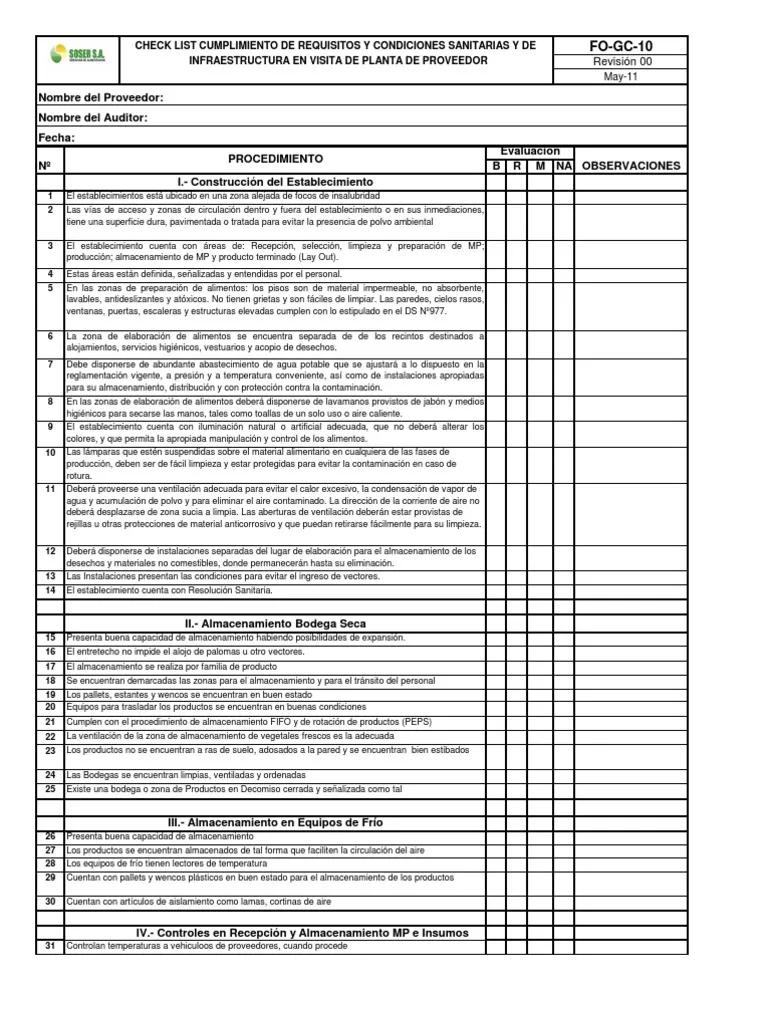

Una herramienta fundamental para la realización de una auditoría en planta es la checklist, una lista de verificación que facilita el análisis de diferentes aspectos de la operación, desde la seguridad hasta la eficiencia. Este artículo te guiará a través de una checklist completa para la auditoría en planta, cubriendo los aspectos más relevantes para la mejora continua de tu operación.

¿Qué es una Auditoría en Planta?

Una auditoría en planta es un proceso sistemático de evaluación que tiene como objetivo verificar el cumplimiento de las normas, políticas y procedimientos establecidos para la operación de la planta. Se trata de un análisis exhaustivo que abarca desde la seguridad y el medio ambiente hasta la calidad de los productos y la eficiencia de los procesos.

La auditoría en planta puede ser interna, realizada por personal de la propia empresa, o externa, llevada a cabo por un tercero independiente. En ambos casos, el objetivo es identificar áreas de mejora y asegurar el cumplimiento de los estándares de calidad y seguridad.

Beneficios de la Auditoría en Planta

Realizar una auditoría en planta ofrece numerosos beneficios para la empresa, entre los que destacan:

- Identificación de riesgos y oportunidades de mejora: La auditoría permite detectar posibles riesgos en la operación de la planta, como accidentes potenciales, fallos en los procesos o incumplimiento de las normas de seguridad. También identifica oportunidades para mejorar la eficiencia, la calidad de los productos y la satisfacción de los clientes.

- Cumplimiento de normas y estándares: La auditoría verifica que la planta cumple con las normas y estándares legales y de la industria, asegurando el correcto funcionamiento de la operación y evitando posibles sanciones.

- Mejora de la seguridad y el medio ambiente: La auditoría evalúa la seguridad de la planta y la gestión de los residuos, identificando áreas de mejora para reducir el riesgo de accidentes y promover prácticas sostenibles.

- Optimización de los procesos: La auditoría analiza la eficiencia de los procesos, identificando áreas de mejora para reducir los tiempos de entrega, minimizar los costes y aumentar la productividad.

- Mejora de la calidad de los productos: La auditoría verifica la calidad de los productos y los procesos de producción, asegurando que se cumplen los estándares de calidad y se satisfacen las necesidades de los clientes.

- Aumento de la eficiencia y la productividad: La auditoría ayuda a optimizar los procesos, reducir los desperdicios y aumentar la eficiencia de la planta, lo que se traduce en un aumento de la productividad y la rentabilidad.

- Mejora de la imagen de la empresa: Una planta que cumple con los estándares de calidad y seguridad proyecta una imagen positiva de la empresa, lo que aumenta la confianza de los clientes y de los inversores.

Checklist Auditoría en Planta

La checklist para la auditoría en planta debe ser exhaustiva y cubrir todos los aspectos relevantes de la operación. La siguiente checklist proporciona una información para la realización de una auditoría en planta efectiva:

Seguridad e Higiene

- Seguridad personal:

- ¿Se utilizan los equipos de protección personal (EPP) correctamente?

- ¿Se realizan las inspecciones de seguridad periódicas?

- ¿Se implementa un programa de formación en seguridad?

- ¿Se identifican y se gestionan los riesgos de seguridad?

- ¿Se dispone de un plan de emergencia?

- ¿Se cumplen las normas de seguridad para el manejo de maquinaria?

- ¿Se mantienen limpias las áreas de trabajo?

- Seguridad contra incendios:

- ¿Se dispone de extintores de incendios en buen estado?

- ¿Se realizan las inspecciones de los sistemas de detección de incendios?

- ¿Se implementa un plan de evacuación en caso de incendio?

- ¿Se mantienen las vías de evacuación despejadas?

- ¿Se realizan simulacros de evacuación?

- Seguridad eléctrica:

- ¿Se inspeccionan las instalaciones eléctricas periódicamente?

- ¿Se cumplen las normas de seguridad para el manejo de la electricidad?

- ¿Se dispone de un sistema de protección contra sobrecargas?

- ¿Se mantienen en buen estado los cables y los enchufes?

- Manejo de materiales:

- ¿Se utilizan los equipos de manejo de materiales de forma segura?

- ¿Se mantienen en buen estado los equipos de manejo de materiales?

- ¿Se siguen las normas de seguridad para el manejo de materiales peligrosos?

- ¿Se almacenan los materiales de forma segura?

- Higiene ambiental:

- ¿Se mantienen limpias las áreas de trabajo?

- ¿Se gestionan los residuos de forma adecuada?

- ¿Se controlan los niveles de ruido y vibraciones?

- ¿Se controlan los niveles de iluminación?

- ¿Se mantiene la temperatura y la humedad adecuadas?

Calidad de la Producción

- Control de calidad:

- ¿Se implementan los procedimientos de control de calidad?

- ¿Se utilizan los equipos de medición adecuados?

- ¿Se realizan las inspecciones de calidad de forma regular?

- ¿Se registran los resultados de las inspecciones de calidad?

- ¿Se implementan medidas correctivas para los defectos encontrados?

- ¿Se realiza un seguimiento de las quejas de los clientes?

- Gestión de la calidad:

- ¿Se implementa un sistema de gestión de la calidad (SGC)?

- ¿Se cumplen los requisitos del SGC?

- ¿Se realizan auditorías internas del SGC?

- ¿Se establecen objetivos de calidad?

- ¿Se realiza un seguimiento de los objetivos de calidad?

- ¿Se implementan medidas correctivas para los problemas de calidad?

- Documentación:

- ¿Se mantienen los registros de producción actualizados?

- ¿Se dispone de los procedimientos operativos estándar (POE)?

- ¿Se mantienen los registros de las inspecciones de calidad?

- ¿Se mantienen los registros de las medidas correctivas?

- ¿Se mantienen los registros de las quejas de los clientes?

Eficiencia y Productividad

- Gestión de la producción:

- ¿Se utilizan los recursos de forma eficiente?

- ¿Se minimizan los tiempos de inactividad?

- ¿Se optimizan los procesos de producción?

- ¿Se implementan medidas para reducir los desperdicios?

- ¿Se utilizan las herramientas de gestión de la producción?

- Mantenimiento preventivo:

- ¿Se realiza el mantenimiento preventivo de la maquinaria?

- ¿Se registran los resultados del mantenimiento preventivo?

- ¿Se implementan medidas correctivas para los problemas encontrados?

- ¿Se dispone de un plan de mantenimiento preventivo?

- Gestión de la logística:

- ¿Se gestionan los inventarios de forma eficiente?

- ¿Se optimizan los procesos de almacenamiento?

- ¿Se minimizan los tiempos de entrega?

- ¿Se utilizan las herramientas de gestión de la logística?

- Gestión del talento:

- ¿Se fomenta la capacitación y el desarrollo de los empleados?

- ¿Se establecen objetivos de rendimiento para los empleados?

- ¿Se realiza un seguimiento del rendimiento de los empleados?

- ¿Se implementan programas de motivación para los empleados?

Medio Ambiente

- Gestión de residuos:

- ¿Se gestionan los residuos de forma adecuada?

- ¿Se separan los residuos según su tipo?

- ¿Se reciclan los residuos?

- ¿Se minimizan los residuos?

- ¿Se dispone de un plan de gestión de residuos?

- Consumo energético:

- ¿Se utilizan las energías renovables?

- ¿Se implementa un sistema de gestión de la energía?

- ¿Se optimiza el consumo energético?

- ¿Se minimizan las emisiones de gases de efecto invernadero?

- Uso del agua:

- ¿Se optimiza el consumo de agua?

- ¿Se minimizan las descargas de aguas residuales?

- ¿Se utiliza el agua de forma eficiente?

- Cumplimiento de las normas ambientales:

- ¿Se cumplen las normas ambientales legales?

- ¿Se dispone de una licencia ambiental?

- ¿Se realizan las inspecciones ambientales periódicas?

Tecnología e Innovación

- Sistemas de información:

- ¿Se utilizan los sistemas de información de forma eficiente?

- ¿Se mantienen los sistemas de información actualizados?

- ¿Se utilizan las herramientas de análisis de datos?

- ¿Se dispone de un sistema de gestión de la información?

- Automatización:

- ¿Se utilizan los robots y los sistemas automatizados?

- ¿Se optimizan los procesos de automatización?

- ¿Se implementan las tecnologías de la industria 0?

- Innovación:

- ¿Se fomenta la innovación en la planta?

- ¿Se implementan nuevas tecnologías?

- ¿Se buscan nuevas soluciones para mejorar los procesos?

Checklist 5S: Un Elemento Clave para la Auditoría en Planta

La metodología 5S es un sistema de gestión que busca crear un ambiente de trabajo ordenado, limpio y eficiente. La aplicación de las 5S es fundamental para la mejora continua de la planta y es un elemento clave para la auditoría en planta.

Las 5S:

- Seiri (Ordenar): Eliminar lo innecesario del área de trabajo.

- Seiton (Organizar): Organizar los elementos necesarios de forma eficiente y accesible.

- Seiso (Limpieza): Mantener el área de trabajo limpia y ordenada.

- Seiketsu (Estandarizar): Establecer normas y procedimientos para mantener el orden, la limpieza y la organización.

- Shitsuke (Disciplina): Desarrollar hábitos de trabajo que fomenten el orden, la limpieza y la organización.

La checklist para la auditoría en planta debe incluir una evaluación de la implementación de las 5S en la planta. Se deben verificar los siguientes aspectos:

- Seiri: ¿Se han eliminado los elementos innecesarios del área de trabajo?

- Seiton: ¿Se han organizado los elementos necesarios de forma eficiente y accesible?

- Seiso: ¿Se mantiene el área de trabajo limpia y ordenada?

- Seiketsu: ¿Se han establecido normas y procedimientos para mantener el orden, la limpieza y la organización?

- Shitsuke: ¿Se han desarrollado hábitos de trabajo que fomenten el orden, la limpieza y la organización?

Recomendaciones para la Auditoría en Planta

Para realizar una auditoría en planta efectiva, se recomienda seguir las siguientes recomendaciones:

- Definir el alcance de la auditoría: Es importante definir claramente el alcance de la auditoría, es decir, los aspectos que se van a evaluar y las áreas que se van a cubrir.

- Establecer un equipo de auditoría: Se debe formar un equipo de auditoría con experiencia y conocimientos en los diferentes aspectos que se van a evaluar.

- Planificar la auditoría: Es necesario planificar la auditoría de forma detallada, estableciendo un cronograma de actividades, un presupuesto y los recursos necesarios.

- Utilizar una checklist completa: La checklist debe ser exhaustiva y cubrir todos los aspectos relevantes de la operación.

- Documentar las observaciones: Es importante documentar todas las observaciones realizadas durante la auditoría, incluyendo las áreas de mejora y las acciones correctivas que se van a implementar.

- Comunicar los resultados: Los resultados de la auditoría deben ser comunicados a la dirección de la planta y a los responsables de las áreas evaluadas.

- Implementar las acciones correctivas: Es fundamental implementar las acciones correctivas identificadas durante la auditoría para mejorar la operación de la planta.

- Realizar un seguimiento de las acciones correctivas: Se debe realizar un seguimiento de las acciones correctivas implementadas para verificar su efectividad y asegurar que se mantienen los cambios.

Sobre la Auditoría en Planta

¿Con qué frecuencia se debe realizar una auditoría en planta?

La frecuencia de las auditorías en planta depende de diversos factores, como el tamaño de la planta, la complejidad de la operación, el nivel de riesgo y los requisitos legales. Se recomienda realizar auditorías al menos una vez al año, aunque en algunos casos puede ser necesario realizarlas con mayor frecuencia.

¿Quién debe realizar la auditoría en planta?

La auditoría en planta puede ser realizada por personal interno de la empresa o por un tercero independiente. La elección del equipo de auditoría depende de las necesidades de la empresa y de la complejidad de la operación.

¿Cuáles son los principales riesgos de no realizar una auditoría en planta?

Los principales riesgos de no realizar una auditoría en planta son:

- Riesgos de seguridad: La falta de auditorías puede aumentar el riesgo de accidentes, lesiones y enfermedades en la planta.

- Riesgos de calidad: La falta de auditorías puede dar lugar a productos defectuosos, lo que puede afectar la satisfacción de los clientes y la reputación de la empresa.

- Riesgos ambientales: La falta de auditorías puede aumentar el riesgo de contaminación y daños al medio ambiente.

- Riesgos legales: La falta de auditorías puede dar lugar a sanciones por incumplimiento de las normas legales y de la industria.

- Riesgos financieros: La falta de auditorías puede dar lugar a pérdidas financieras debido a la ineficiencia, los desperdicios y los accidentes.

¿Cuáles son las herramientas más útiles para realizar una auditoría en planta?

Las herramientas más útiles para realizar una auditoría en planta son:

- Checklist: Una lista de verificación que facilita el análisis de diferentes aspectos de la operación.

- Software de gestión de la calidad: Un software que permite gestionar los procesos de control de calidad, registrar las inspecciones y las medidas correctivas.

- Software de gestión de la seguridad: Un software que permite gestionar los riesgos de seguridad, registrar los accidentes y las medidas preventivas.

- Software de gestión del medio ambiente: Un software que permite gestionar los residuos, el consumo energético y el uso del agua.

- Software de gestión de la producción: Un software que permite gestionar los procesos de producción, optimizar los tiempos de entrega y reducir los desperdicios.

La auditoría en planta es una herramienta fundamental para la mejora continua de la operación de la planta. Una checklist completa y bien diseñada es esencial para realizar una auditoría efectiva. La aplicación de la metodología 5S también es fundamental para crear un ambiente de trabajo ordenado, limpio y eficiente.

Al realizar una auditoría en planta de forma regular, las empresas pueden identificar áreas de mejora, reducir los riesgos, aumentar la eficiencia y la productividad, mejorar la calidad de los productos y proteger el medio ambiente. La auditoría en planta es una inversión que se traduce en un aumento de la rentabilidad y la competitividad de la empresa.

Artículos Relacionados