En el dinámico entorno de la industria alimentaria, la seguridad y la higiene son pilares fundamentales. Las fábricas panificadoras, con sus procesos complejos y el manejo de ingredientes sensibles, requieren una atención meticulosa para garantizar la calidad y la seguridad de los productos que llegan a las mesas de los consumidores. Una auditoria de higiene y seguridad es un proceso esencial para evaluar el cumplimiento de las normas y prácticas que garantizan la salud y bienestar de los trabajadores y la calidad de los productos. Este artículo profundiza en los aspectos esenciales de una auditoría de higiene y seguridad en una fábrica panificadora, proporcionando una información para implementar medidas que protejan la salud, la seguridad y la reputación del negocio.

- Importancia de la Auditoría de Higiene y Seguridad en una Fábrica Panificadora

- Elementos Clave de una Auditoría de Higiene y Seguridad

- Herramientas y Métodos para la Auditoría de Higiene y Seguridad

- Recomendaciones para Mejorar la Higiene y Seguridad en una Fábrica Panificadora

- Beneficios de una Auditoría de Higiene y Seguridad

- Consultas Habituales

- ¿Qué es una auditoría de higiene y seguridad?

- ¿Quién debe realizar una auditoría de higiene y seguridad?

- ¿Con qué frecuencia se deben realizar las auditorías de higiene y seguridad?

- ¿Qué debe incluir una auditoría de higiene y seguridad?

- ¿Qué pasa si se identifican problemas durante la auditoría?

- ¿Cuáles son los beneficios de una auditoría de higiene y seguridad?

Importancia de la Auditoría de Higiene y Seguridad en una Fábrica Panificadora

Las auditorías de higiene y seguridad en una fábrica panificadora son de vital importancia por diversas razones:

- Prevención de enfermedades transmitidas por alimentos: La manipulación inadecuada de alimentos puede llevar a la contaminación con bacterias, virus u otros patógenos, causando enfermedades como salmonelosis, E. Coli, o intoxicación alimentaria. La auditoría garantiza la aplicación de prácticas de higiene correctas para evitar estos riesgos.

- Protección de la salud de los trabajadores: Las fábricas panificadoras pueden presentar riesgos para la salud de los trabajadores, como contacto con harina, levaduras, productos químicos, equipos pesados, o temperaturas extremas. La auditoría identifica y mitiga estos riesgos para crear un ambiente laboral seguro.

- Cumplimiento de las normas legales: La industria alimentaria está sujeta a regulaciones estrictas en materia de higiene y seguridad. La auditoría verifica el cumplimiento de estas normas para evitar sanciones y asegurar la legalidad del negocio.

- Mejora de la imagen y la reputación: Una fábrica panificadora que prioriza la higiene y la seguridad transmite confianza a los consumidores, mejorando su imagen y reputación. Esto se traduce en un mayor valor para la marca y la fidelización de los clientes.

- Reducción de costos: La prevención de accidentes y enfermedades reduce los costos asociados con ausentismo, indemnizaciones, reclamos legales y daños a la reputación. Una auditoría efectiva ayuda a identificar y corregir problemas antes de que se conviertan en problemas mayores.

Elementos Clave de una Auditoría de Higiene y Seguridad

Una auditoría de higiene y seguridad en una fábrica panificadora debe abarcar una amplia gama de aspectos, desde la infraestructura hasta las prácticas de los trabajadores. Los elementos clave de la auditoría incluyen:

Infraestructura y Diseño de la Fábrica

- Diseño y distribución de la planta: La fábrica debe estar diseñada para facilitar la limpieza y la separación de áreas limpias y sucias. Las áreas de producción, almacenamiento, recepción de materia prima y despacho de productos deben estar bien delimitadas y con flujos de trabajo organizados.

- Iluminación y ventilación: La fábrica debe contar con una iluminación adecuada en todas las áreas de trabajo, asegurando una buena visibilidad para las tareas y la prevención de accidentes. La ventilación debe ser eficiente para eliminar los olores, la humedad y el polvo, creando un ambiente de trabajo saludable.

- Suelos y paredes: Los suelos y paredes deben ser lisos, impermeables y fáciles de limpiar. Deben estar libres de grietas, hendiduras o cualquier otro elemento que pueda acumular suciedad o albergar microorganismos.

- Sistemas de drenaje: Los sistemas de drenaje deben ser eficientes para evitar la acumulación de agua y la proliferación de bacterias. Deben estar diseñados para facilitar su limpieza y mantenimiento.

- Control de plagas: La fábrica debe contar con un programa de control de plagas efectivo para evitar la presencia de roedores, insectos u otros animales que pueden contaminar los alimentos. Deben implementarse medidas preventivas como trampas, insecticidas y la eliminación de fuentes de alimento para las plagas.

- Almacenamiento de materias primas: Los materiales deben almacenarse en áreas limpias y secas, protegidos de la contaminación. Se deben implementar sistemas de control de temperatura y humedad para garantizar la calidad de los ingredientes.

- Control de temperatura: Las áreas de producción, almacenamiento y despacho deben mantener las temperaturas adecuadas para garantizar la seguridad de los alimentos. Se deben implementar sistemas de refrigeración y calefacción eficientes para controlar la temperatura de los productos.

Equipos y Maquinaria

- Mantenimiento preventivo: Los equipos y la maquinaria deben estar en perfecto estado de funcionamiento y recibir un mantenimiento preventivo regular. Esto incluye la limpieza, lubricación, inspección y reparación de los equipos para garantizar su seguridad y evitar accidentes.

- Limpieza y desinfección: Los equipos y la maquinaria deben limpiarse y desinfectarse regularmente para eliminar residuos de alimentos, suciedad, grasa y otros contaminantes. Se deben utilizar productos de limpieza y desinfección autorizados para la industria alimentaria.

- Diseño y materiales: Los equipos y la maquinaria deben estar diseñados con materiales que sean fáciles de limpiar y que no liberen sustancias nocivas a los alimentos. Se deben evitar materiales porosos o que puedan acumular residuos.

- Seguridad de los equipos: Los equipos deben contar con dispositivos de seguridad como protecciones, interruptores de emergencia y sistemas de bloqueo para evitar accidentes durante su operación.

Prácticas de Higiene y Seguridad

- Higiene personal: Todos los trabajadores deben mantener una buena higiene personal, incluyendo el lavado de manos frecuente, el uso de ropa limpia y adecuada, el control de cabello y uñas, y la abstención de fumar o comer en las áreas de producción.

- Manipulación de alimentos: La manipulación de alimentos debe realizarse de forma segura y higiénica, evitando la contaminación cruzada entre diferentes productos. Se deben utilizar utensilios limpios, guantes desechables cuando sea necesario, y evitar el contacto directo de las manos con los alimentos.

- Control de temperatura: Los alimentos deben mantenerse a temperaturas seguras para evitar la proliferación de bacterias. Se deben controlar las temperaturas de los productos durante su procesamiento, almacenamiento y transporte.

- Limpieza y desinfección: Las áreas de trabajo, los equipos y las superficies deben limpiarse y desinfectarse regularmente para eliminar cualquier residuo de alimentos, suciedad o contaminantes. Se deben utilizar productos de limpieza y desinfección autorizados para la industria alimentaria.

- Control de alérgenos: La fábrica debe implementar un sistema de control de alérgenos para evitar la contaminación cruzada entre productos que contienen alérgenos y productos libres de alérgenos. Se deben etiquetar los productos y mantener registros de los alérgenos presentes en la fábrica.

- Control de residuos: Los residuos de alimentos deben almacenarse en contenedores adecuados, separados de los residuos generales, y eliminarse de forma segura para evitar la contaminación. Se deben implementar sistemas de gestión de residuos para garantizar su eliminación adecuada.

- Formación y capacitación: Todos los trabajadores deben recibir formación y capacitación en materia de higiene y seguridad alimentaria. Se deben implementar programas de formación regulares para actualizar los conocimientos y las prácticas de los trabajadores.

- Plan de emergencia: La fábrica debe contar con un plan de emergencia para situaciones de riesgo, como incendios, inundaciones o accidentes. El plan debe incluir procedimientos para la evacuación de los trabajadores, la atención de primeros auxilios y la protección de los alimentos.

Documentación y Registro

- Registros de higiene y seguridad: La fábrica debe mantener registros de las actividades de higiene y seguridad, como el control de temperatura, la limpieza y desinfección, la formación de los trabajadores, los incidentes y accidentes, y las auditorías realizadas.

- Procedimientos operativos estándar (POE): La fábrica debe contar con procedimientos operativos estándar (POE) para cada tarea que se realiza, incluyendo la manipulación de alimentos, la limpieza, la desinfección, el control de temperatura y la gestión de residuos.

- Control de proveedores: La fábrica debe verificar la higiene y seguridad de sus proveedores y asegurarse de que cumplen con los requisitos de la industria alimentaria. Se deben solicitar certificados de calidad y seguridad a los proveedores.

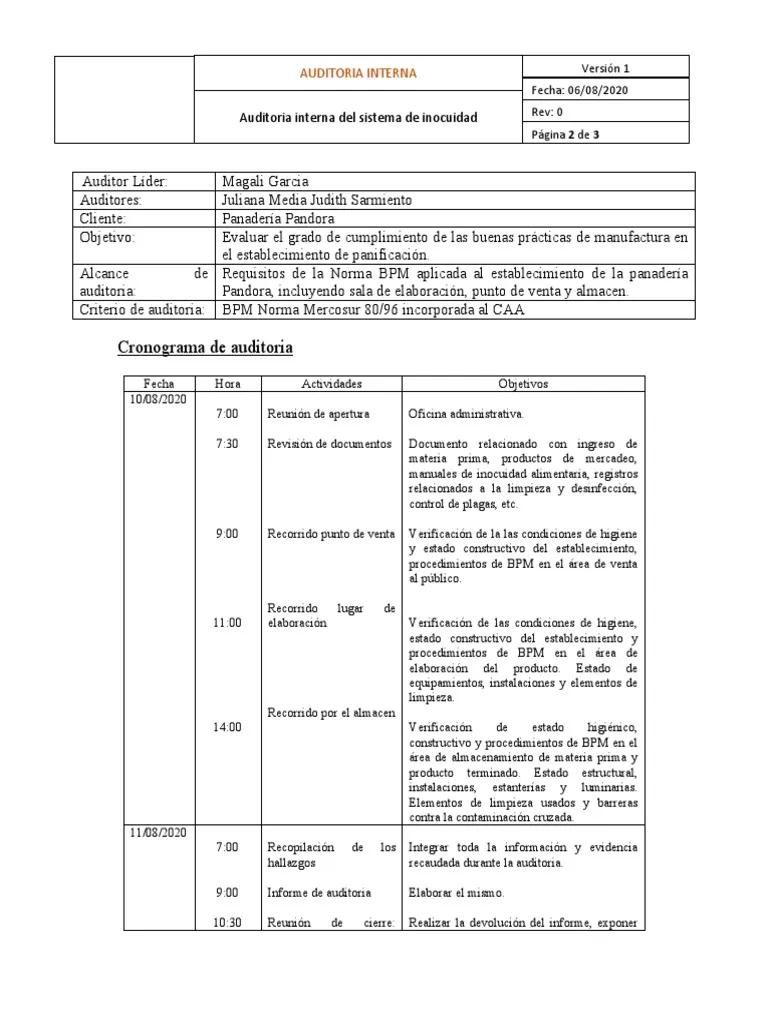

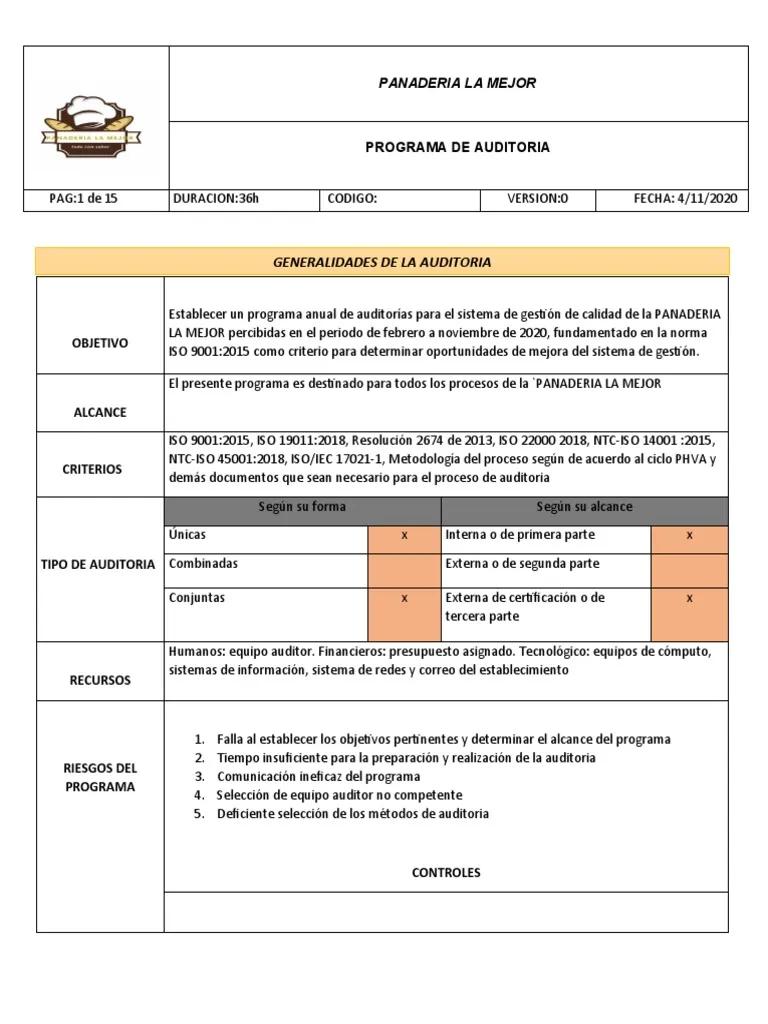

Auditoría Interna y Externa

- Auditoría interna: La fábrica debe realizar auditorías internas periódicas para evaluar el cumplimiento de las normas de higiene y seguridad. Estas auditorías deben ser realizadas por personal capacitado y objetivo.

- Auditoría externa: La fábrica debe someterse a auditorías externas periódicas realizadas por organismos independientes acreditados para verificar el cumplimiento de las normas y la calidad del sistema de gestión de higiene y seguridad.

Herramientas y Métodos para la Auditoría de Higiene y Seguridad

La auditoría de higiene y seguridad en una fábrica panificadora puede utilizar diversas herramientas y métodos para evaluar el cumplimiento de las normas y las prácticas.

- Listas de verificación: Las listas de verificación son herramientas útiles para evaluar el cumplimiento de los requisitos de higiene y seguridad. Se pueden utilizar listas de verificación específicas para cada área de la fábrica, como la producción, el almacenamiento, la limpieza y la gestión de residuos.

- Inspecciones visuales: Las inspecciones visuales son una parte esencial de la auditoría. Se deben inspeccionar las áreas de trabajo, los equipos, las superficies, los materiales y los productos para identificar cualquier evidencia de contaminación o riesgo.

- Medición de temperatura: Se deben utilizar termómetros para medir las temperaturas de los alimentos y las áreas de almacenamiento para verificar el cumplimiento de los requisitos de temperatura.

- Análisis de riesgos: El análisis de riesgos es un proceso sistemático para identificar, evaluar y controlar los riesgos potenciales para la seguridad alimentaria y la salud de los trabajadores. Se pueden utilizar herramientas como el análisis de peligros y puntos de control críticos (HACCP) para realizar el análisis de riesgos.

- Entrevistas con el personal: Se deben realizar entrevistas con los trabajadores para evaluar su conocimiento y comprensión de las normas de higiene y seguridad, y para identificar cualquier problema o sugerencia.

- Revisión de documentos: Se deben revisar los documentos de la fábrica, como los POE, los registros de limpieza y desinfección, los registros de temperatura, los registros de formación y los registros de accidentes.

Recomendaciones para Mejorar la Higiene y Seguridad en una Fábrica Panificadora

La auditoría de higiene y seguridad no solo sirve para evaluar el cumplimiento de las normas, sino también para identificar áreas de mejora y fortalecer el sistema de gestión de higiene y seguridad.

- Implementar un programa de formación y capacitación: Los trabajadores deben recibir formación y capacitación regular en materia de higiene y seguridad alimentaria. La formación debe ser práctica y cubrir los aspectos específicos de la fábrica.

- Establecer un sistema de comunicación efectivo: Se debe establecer un sistema de comunicación efectivo para informar a los trabajadores sobre los riesgos, las normas de higiene y seguridad, los procedimientos y los cambios en las prácticas.

- Promover una cultura de seguridad: La fábrica debe promover una cultura de seguridad en la que todos los trabajadores se sientan responsables de la seguridad y la higiene. Se deben recompensar las buenas prácticas y se deben investigar y corregir los errores.

- Mejorar la infraestructura y el equipamiento: Se deben invertir en mejoras de la infraestructura y el equipamiento para garantizar su seguridad y facilitar la limpieza y la desinfección. Se deben actualizar los equipos obsoletos y se deben implementar medidas para prevenir accidentes.

- Implementar un sistema de gestión de riesgos: Se debe implementar un sistema de gestión de riesgos para identificar, evaluar y controlar los riesgos potenciales para la seguridad alimentaria y la salud de los trabajadores.

- Realizar auditorías internas periódicas: Se deben realizar auditorías internas periódicas para evaluar el cumplimiento de las normas y las prácticas de higiene y seguridad.

- Mantener una buena comunicación con los proveedores: Se debe mantener una buena comunicación con los proveedores para garantizar que cumplen con los requisitos de higiene y seguridad.

Beneficios de una Auditoría de Higiene y Seguridad

Una auditoría de higiene y seguridad en una fábrica panificadora aporta numerosos beneficios, tanto para la empresa como para los consumidores:

- Prevención de enfermedades transmitidas por alimentos: La auditoría ayuda a prevenir enfermedades transmitidas por alimentos, protegiendo la salud de los consumidores y la reputación de la fábrica.

- Protección de la salud de los trabajadores: La auditoría ayuda a crear un ambiente de trabajo seguro y saludable para los trabajadores, reduciendo el riesgo de accidentes y enfermedades.

- Cumplimiento de las normas legales: La auditoría garantiza el cumplimiento de las normas legales y evita sanciones y multas.

- Mejora de la imagen y la reputación: La auditoría mejora la imagen y la reputación de la fábrica, transmitiendo confianza a los consumidores y fortaleciendo la marca.

- Reducción de costos: La auditoría ayuda a reducir los costos asociados con accidentes, enfermedades, reclamos legales y daños a la reputación.

- Mejora de la calidad del producto: La auditoría ayuda a mejorar la calidad del producto, asegurando su seguridad y su conformidad con las normas de higiene.

Consultas Habituales

¿Qué es una auditoría de higiene y seguridad?

Una auditoría de higiene y seguridad es un proceso sistemático para evaluar el cumplimiento de las normas y prácticas de higiene y seguridad en una fábrica panificadora. El objetivo es identificar cualquier riesgo potencial para la salud de los trabajadores y la seguridad de los alimentos, y para asegurar que se implementan las medidas necesarias para mitigar estos riesgos.

¿Quién debe realizar una auditoría de higiene y seguridad?

Las auditorías de higiene y seguridad pueden ser realizadas por personal interno de la fábrica, por consultores externos especializados en higiene y seguridad alimentaria, o por organismos independientes acreditados.

¿Con qué frecuencia se deben realizar las auditorías de higiene y seguridad?

La frecuencia de las auditorías de higiene y seguridad depende de diversos factores, como el tamaño de la fábrica, el tipo de productos que se elaboran, el historial de la fábrica en materia de higiene y seguridad, y los requisitos legales. En general, se recomienda realizar auditorías internas periódicas, al menos una vez al año, y auditorías externas cada dos o tres años.

¿Qué debe incluir una auditoría de higiene y seguridad?

Una auditoría de higiene y seguridad debe incluir una evaluación de la infraestructura, el equipamiento, las prácticas de higiene, los procedimientos de seguridad, la formación de los trabajadores, los registros y los sistemas de gestión de riesgos.

¿Qué pasa si se identifican problemas durante la auditoría?

Si se identifican problemas durante la auditoría, la fábrica debe tomar medidas correctivas para solucionarlos. Se deben establecer plazos para la implementación de las medidas correctivas y se deben documentar las acciones tomadas.

¿Cuáles son los beneficios de una auditoría de higiene y seguridad?

Los beneficios de una auditoría de higiene y seguridad incluyen la prevención de enfermedades transmitidas por alimentos, la protección de la salud de los trabajadores, el cumplimiento de las normas legales, la mejora de la imagen y la reputación, la reducción de costos y la mejora de la calidad del producto.

La auditoría de higiene y seguridad es una herramienta esencial para garantizar la calidad y la seguridad de los productos de una fábrica panificadora. Al implementar un sistema de gestión de higiene y seguridad sólido, las fábricas panificadoras pueden proteger la salud de los trabajadores, la seguridad de los alimentos y la reputación del negocio. La inversión en la higiene y la seguridad es una inversión en el futuro de la fábrica y en la confianza de los consumidores.

Artículos Relacionados